研究開発

–低温容器の製作、

–高純度液体アルゴンの生成および保持

–TPC検出器、読み出しエレクトロニクス

–高電圧印加装置 |

|

10Lテストスタンド |

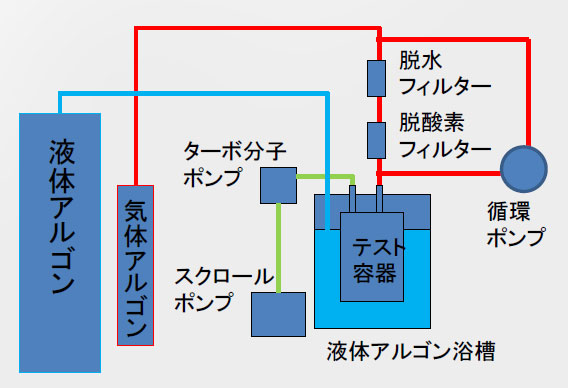

• 液体アルゴンで冷却した容器内に、気体アルゴンを純化フィルターを通した後に送り込むことにより、高純度液体

アルゴンを精製する。

–残留酸素・水:10 ppb程度

• 容器は、前もってベーキングしながら真空引きを行うことにより、容器内の不純物やアウトガスを減少させる。

–到達真空度(室温) 8x10-5 Pa

|

| |

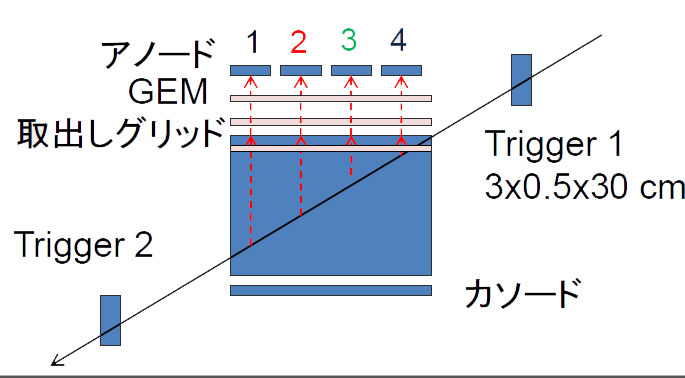

二相式検出器 |

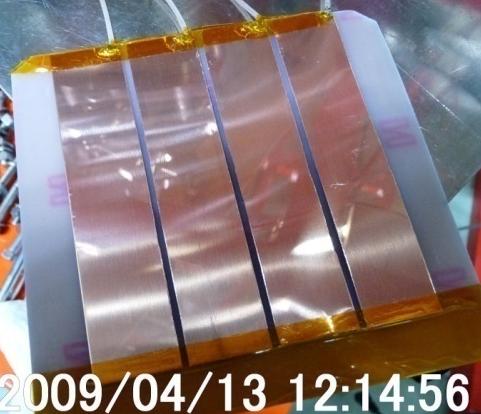

• 9cmx9cmx4cm

• 二枚の取出しグリッド間(1cm)に液面を保持して、

強い電場をかける

–液面系+温度計を用いて、液面をグリッド中心から

1mm以内に保つ。

• 気相でGEMによる増幅(1枚)

• アノードを4分割してTPC読み出し

–チャージアンプ+シェーパー |

|

|

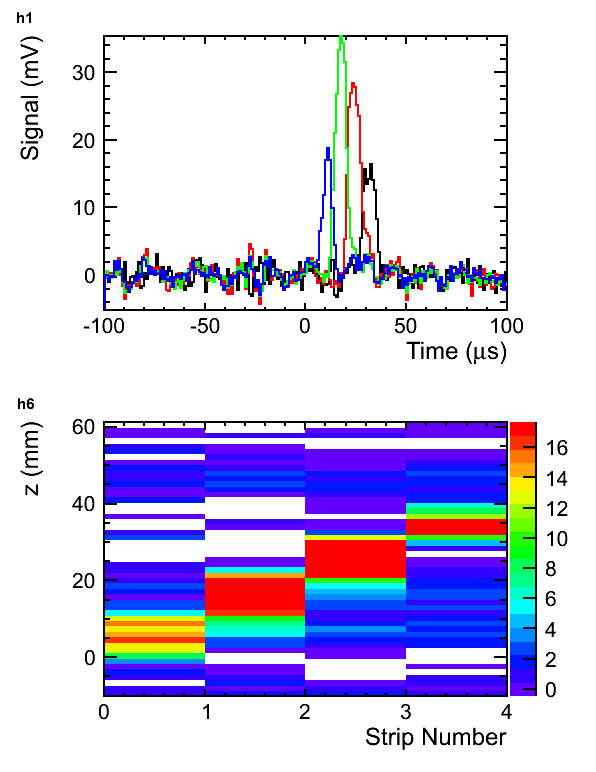

宇宙線信号検出 |

|

日本では初めて

アルゴン2相式TPCの

読み出しに成功 |

|

• 二つのトリガーカウンターを図のように配置して

宇宙線データを取得

• ch4に最も早くドリフト電子が到達する |

|

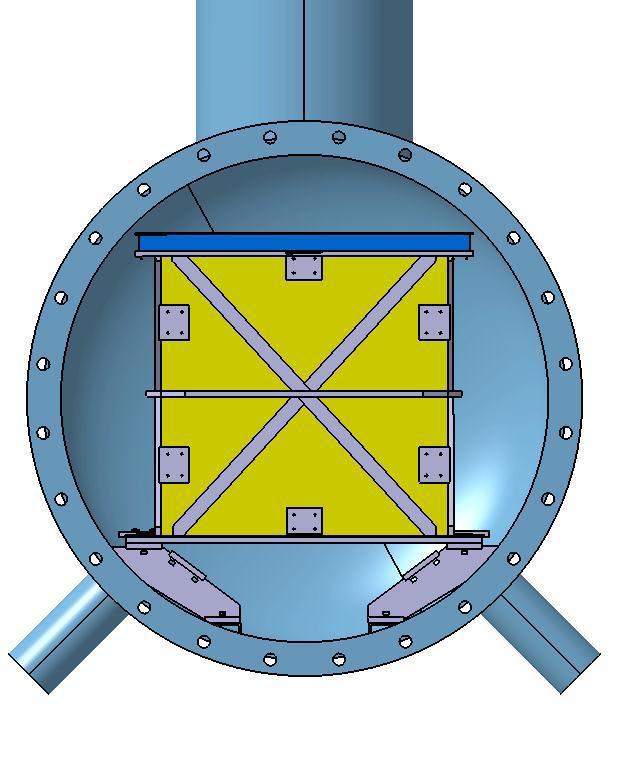

250L 検出器

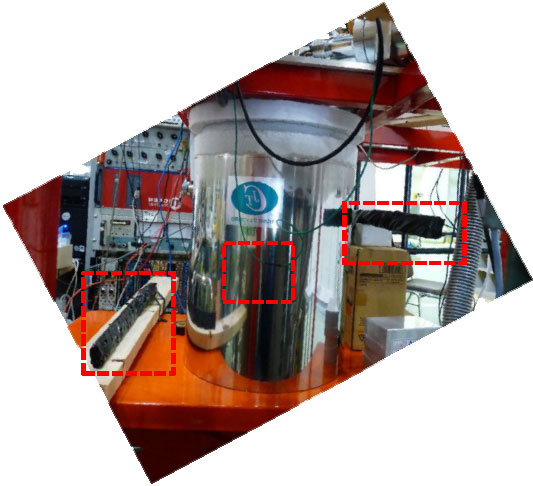

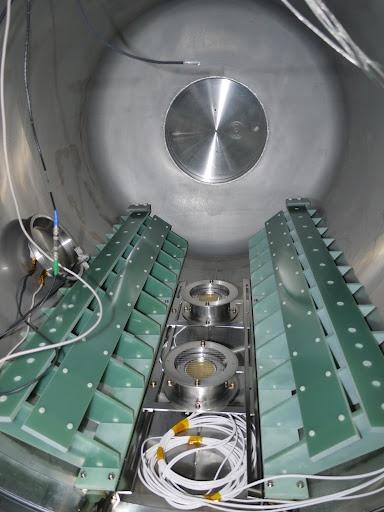

低温容器;

ステンレス製の真空断熱容器は内径70 cm長さ約1mの

円筒を横置きにした構造となっている。前面後面の大型フランジからは検出器などの出し入れをおこなう。前面フランジにはビーム窓(物質量約. X0 0 16 )が取り付けられており,

ここからビーム粒子を入射する。上部の二つのポートには

真空ポンプや冷凍・純化装置を取り付け,高電圧印加や信号読み出しなどに用いる。

|

• 250L 容器:

–70cmφ x 1m 真空断熱容器

–優れた断熱能力:熱流入 ~30W

–MEG Xe カロリメータプロトタイプを

借り受けて使用 (2010年末まで)

–2011年からは新容器を製作し実験

–前面フランジにビーム窓 ~0.13 X0

• 40 x 40 x 80 cm3 TPC

–ドリフト距離: 40 cm

–LAr 純度目標 : < 1 ppb |

右)MEGプロトタイプカロリーメータ容器写真 |

|

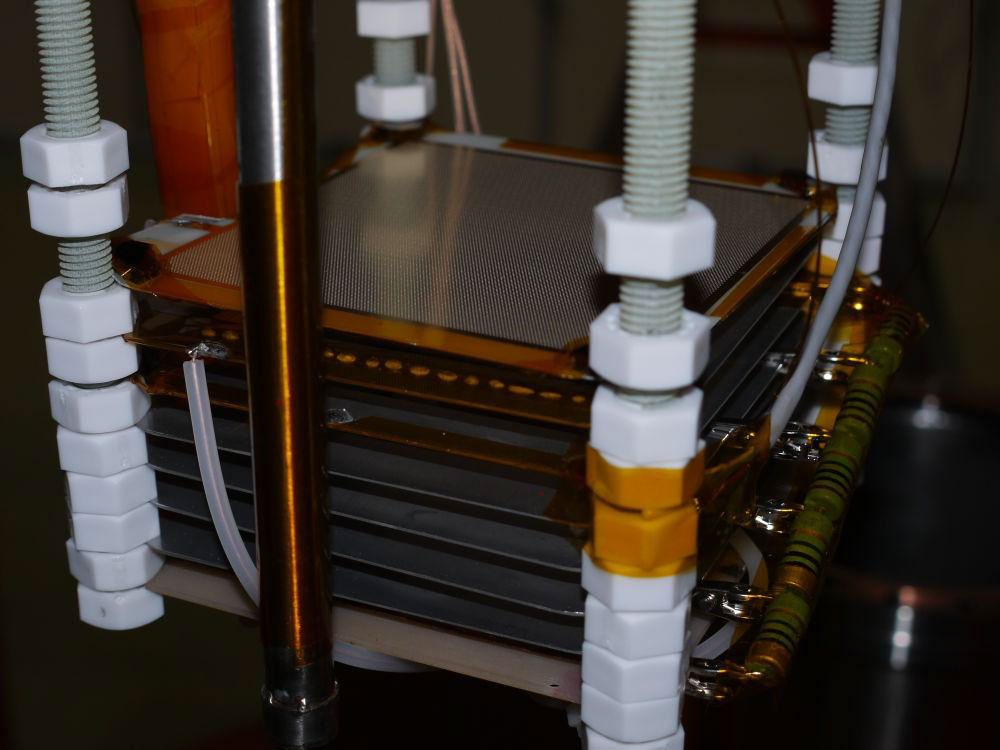

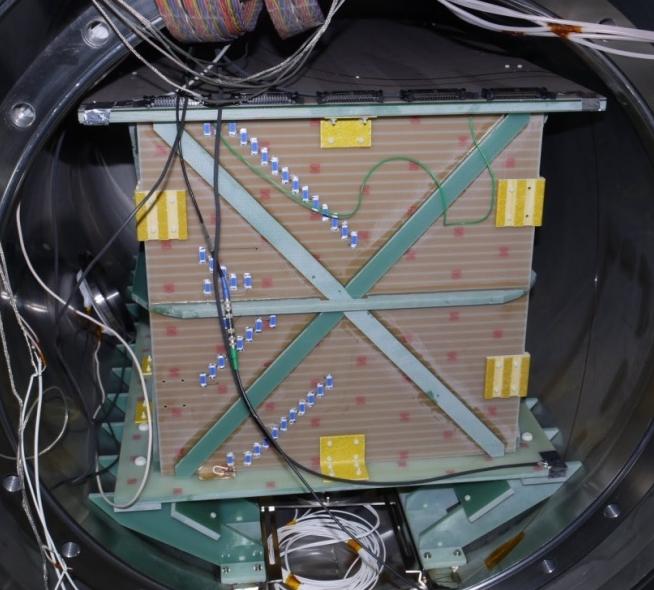

右)容器内に設置されたTPC検出器 |

76 ch TPC

直方体のTPC 検出器を円筒容器中央に挿入し,容器下部にシンチレーション光読み出しのための光電子増倍管を設置する。TPC検出器は有感領域が40x40x76 cm3 で厚さ0.8mmのガラスエポキシ(FR4)製のプリント基板を組み合わせて作られている。検出器下面のカソードに高電圧を印加し,電離電子を上方にドリフトさせ上面のアノードから電気信号として読み出す。側板内部には電極を1cmピッチで取り付けて電極間を抵抗分割することにより一様な電場を形成する。アノード面より1cm下にグリッドを配置し信号の時間分解能を高める。検出器の下に設置した光電子増倍管に光を透過させるためにカソード面はフレームにステンレスワイヤーを張ったものを用いた。アノード電極はビーム軸方向に1cmピッチで76チャンネルに分割する。これにより,TPC検出器はアノードのチャンネルによりビーム軸方向の位置情報を、ドリフト時間により鉛直方向の位置情報を再構成する二次元TPCとして稼働する。ただしビーム進行方向に対して左右方向の位置については確定できない。 |

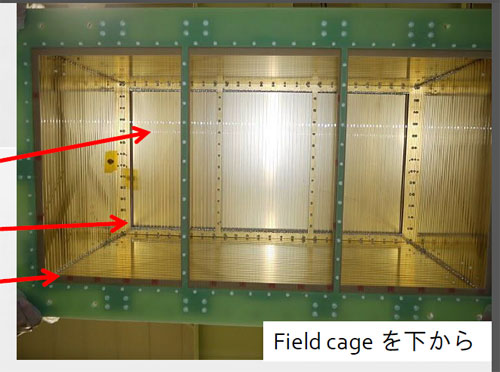

• 40x40x80cm TPC フィールドケージ

• 検出器上部:アノード (1cmピッチx76ch)・・1)

–電荷信号読み出し(FADC 2.5 MHz)

• アノード下部1 cmにシールドグリッド・・・・2)

–100μmステンレスワイヤー5mm ピッチ

• 検出器下部:カソード(高電圧印加) ・・・・・3)

– -9kV: 外部電源よりフィードスルーを通じて印加

• 容器下部にシンチレーション光読み出し

– PMT x 2

赤い矢印上から1),2),3) |

|

|

シンチレーション光読み出し |

• 浜松製低温用PMT

–MEG実験用(液体キセノン、165K)に開発された

ものを、液体アルゴン(87K)用に改良

• 波長変換剤でコーティング

–128nm 真空紫外光を変換

–TPB(テトラフェニルブタジエン)

• 容器下部に2本のPMTを配置

–主にトリガーとして用いる

|

|

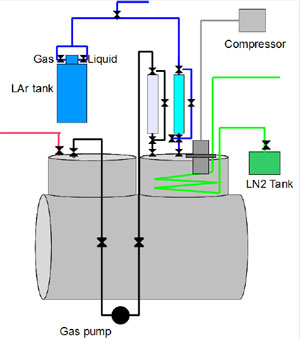

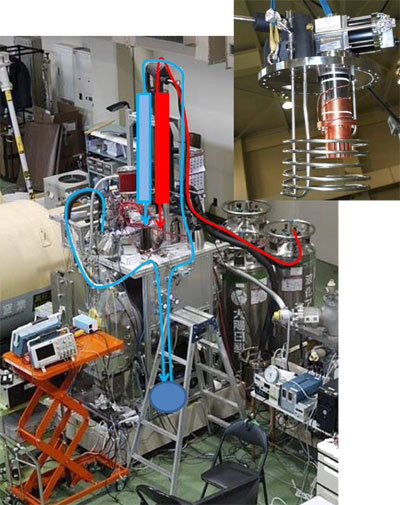

冷凍・純化装置 (2010年版)

冷凍装置としてはGifford-MacMahon(GM)冷凍機および液体窒

素熱交換コイルの二系統を用意し,容器のトップフランジに取り付け,温度をアルゴン沸点以下に保つことにより周辺のアルゴンガスを液化して熱交換をおこなう。GM冷凍機は液体アルゴン温度において〜150Wの冷凍能力を持つ。液体窒素コイルは外径1cm肉厚1mmのステンレス管を螺旋に巻いたもので,コイルに液体アルゴンより温度の低い液体窒素を流すことにより周辺のガスアルゴンを液化する。低温容器への自然熱流入(? 30W) を補償するためには

GM冷凍機のみで十分であるが,冷凍機による保持を行うと容器外からのリークや容器内物質からのアウトガスによる不純物がまずガスアルゴン中に蓄積し冷凍機が液化することにより液体アルゴンの純度が急速に(〜3ppb/day)悪化してしまう。これを防ぐためにガスアルゴン相の不純物を取り除くガス循環システムを採用した。ガスアルゴンをトップフランジから引き出し,気体ポンプを用いて循環させ純化フィルターを通して不純物を取り除いたのちに冷凍装置周辺に戻すことにより,液化されるアルゴンを高純度に保つ。このガス循環システムでは,低温のガスアルゴンを引き出しほぼ室温で容器内に戻すために,大きな熱流入(〜500W)が生じこれを補償する必要がある。

液体窒素コイルは主にこのために用いられる。 |

• 冷凍装置 (Top flange)

–GM 冷凍機 (150W)

–LN2 液化機 (~600W)

• 初期充填(右図赤部)

–液体アルゴンを自作の純化フィルターを通す

–還元銅 + モレキュラーシーブ

• ガス循環(右図青部) (~60 L/min)

–商用フィルター SAES Microtorr

(仕様:酸素・水分等0.1ppb以下)

–純度の保持および向上

冷凍・純化系の概略図(左):初期にアルゴンを充填する系(LAr tankにつながるラインで容器近くの直方体が液体アルゴン用脱酸素・水分フィルター),気体循環系(gas pump を含む系,ここにも脱酸素・脱水分フィルターがある),冷却系が見える。

|

冷凍装置の写真(右):冷凍機のコールドヘッドと銅製の熱交換器,5 ターン分の液体窒素コイルを見ることができる。 |

|

純化フィルター(液体アルゴン用) |

• 低温の液体アルゴンを直接純化可能な、市販の

フィルターは存在しない

• ステンレス管にフィルター材を充填

–60 mmφ x 600 mmL

–1.7L volume

• Molecular sieve (4A)

–主に水分・有機成分を吸着

–~400g

–真空引きしながら~200℃まで加熱することに

より脱水する

• CuO filter(Engelhard)

–主に酸素を吸着

–~1.1kg (Almina:CuO~9:1)

–250℃以上に加熱してアルゴンと水素の混合

気体を流すことにより、酸化銅を還元する

|

|

エレクトロニクス

|

TPC 信号の読み出しにはCAEN とスイスチューリッヒ工科大学の共同研究により開発されたCAEN SY2791を用

いた(右)。液体アルゴン中のドリフト速度は〜1mm/μs とガスに比べ遅く,1mm の位置分解能を出すために必要な時間分解能はたかだかμsとなる。つまりGs/sクラスの高速なFADCは不要である。その一方で液体アルゴンからの信号は数十fCと小さいためにノイズ対策が重要となる。SY2791はこれらの要求を満たすように液体アルゴンTPC用に設計されたエレクトロニクスで,カスタムサイズのクレートに電源と8枚のボードを収め,1枚のボードあたり16chの信号読み出し(クレート当たり256 ch )が可能である。フロントパネルから入力した信号をプリアンプにより増幅したの

ち2.5Ms/s で常時デジタイズし,トリガーに同期してその前後の波形を読み出す構造となっている。光ファイバー接続により最大80Mbyte/s の読み出しが可能である。

|

CAEN SY2791 エレクトロニクス |

|

(2012.2.8 測定器開発室セミナー資料より)